Система определения дефектов упаковки с помощью компьютерного зрения

Задача

Разработать систему видеоконтроля качества выпускаемой продукции для конвейерной линии предприятия с применением AI‑технологий.

Результаты внедрения

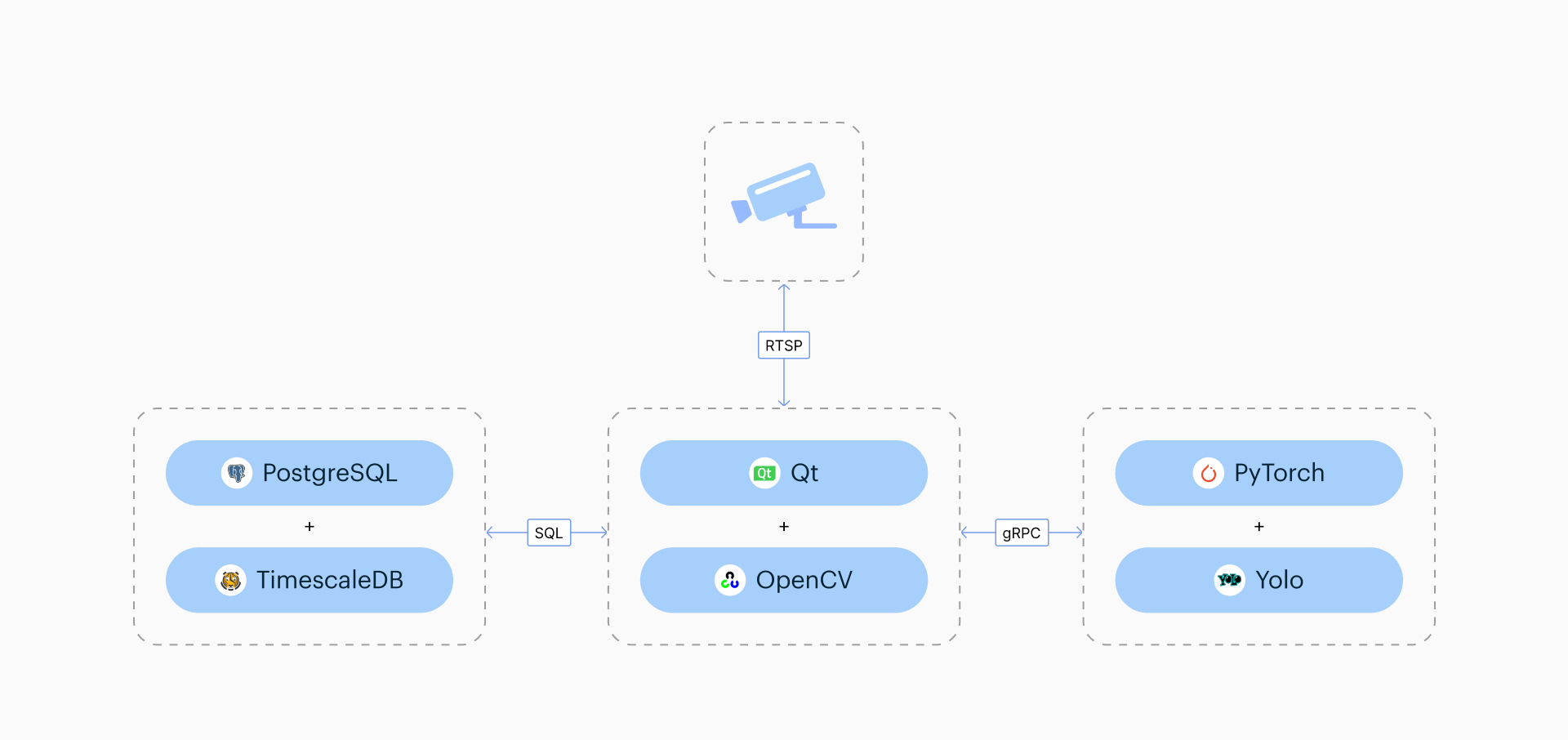

Технологии

Техническое решение

В сотрудничестве с учеными СПбГЭТУ «ЛЭТИ» Cтудия разработала систему обнаружения дефектов упаковки с использованием компьютерного зрения и машинного обучения.

В основе системы: нейросетевая модель, созданная в PyTorch, Ultralytics YOLO для быстрого и точного обнаружения объектов. Интеграция компонентов осуществляется через RESTful API, управление контроллерами — на базе C++ и Rapid STP.

Система установлена на конвейерную линию предприятия и обеспечивает высокую точность обнаружения дефектов.

Архитектура решения

Концептуальная модель

На концептуальной схеме изображены компоненты линии, с которыми интегрирована система видеоконтроля. Описание каждого из компонентов обозначено цифрой.

Процесс работы

Поэтапный процесс работы системы на примере одной производственной линии.

- Оператор запускает производство, выбирает продукт, сканирует его код и номер заказа.

- Система активирует процесс оценки и начинает посылать сигналы на общий контроллер управления процессом.

- Контроллер следит за поступающими данными и запускает процесс отбраковки дефектной продукции.

- В фоновом режиме система наблюдает за состоянием датчиков, чтобы остановить линию в случае аварии.

Схема системы контроля

Точка контроля расположена непосредственно на участке конвейера и является составной частью системы видеоконтроля. Она посылает сигналы, длительность которых настраивается на этапе интеграции.

Бесперебойность работы системы

Для адаптации системы к реальным производственным условиям, где возможны сбои в работе камер, ухудшение освещения и изменение угла наклона, мы провели серию съемок, максимально имитирующих ситуации на конвейерной линии.

Эксперименты с изменением углов обзора и освещенности помогли донастроить систему и достичь требуемой точности обнаружения дефектов без изменения технических условий на предприятии.

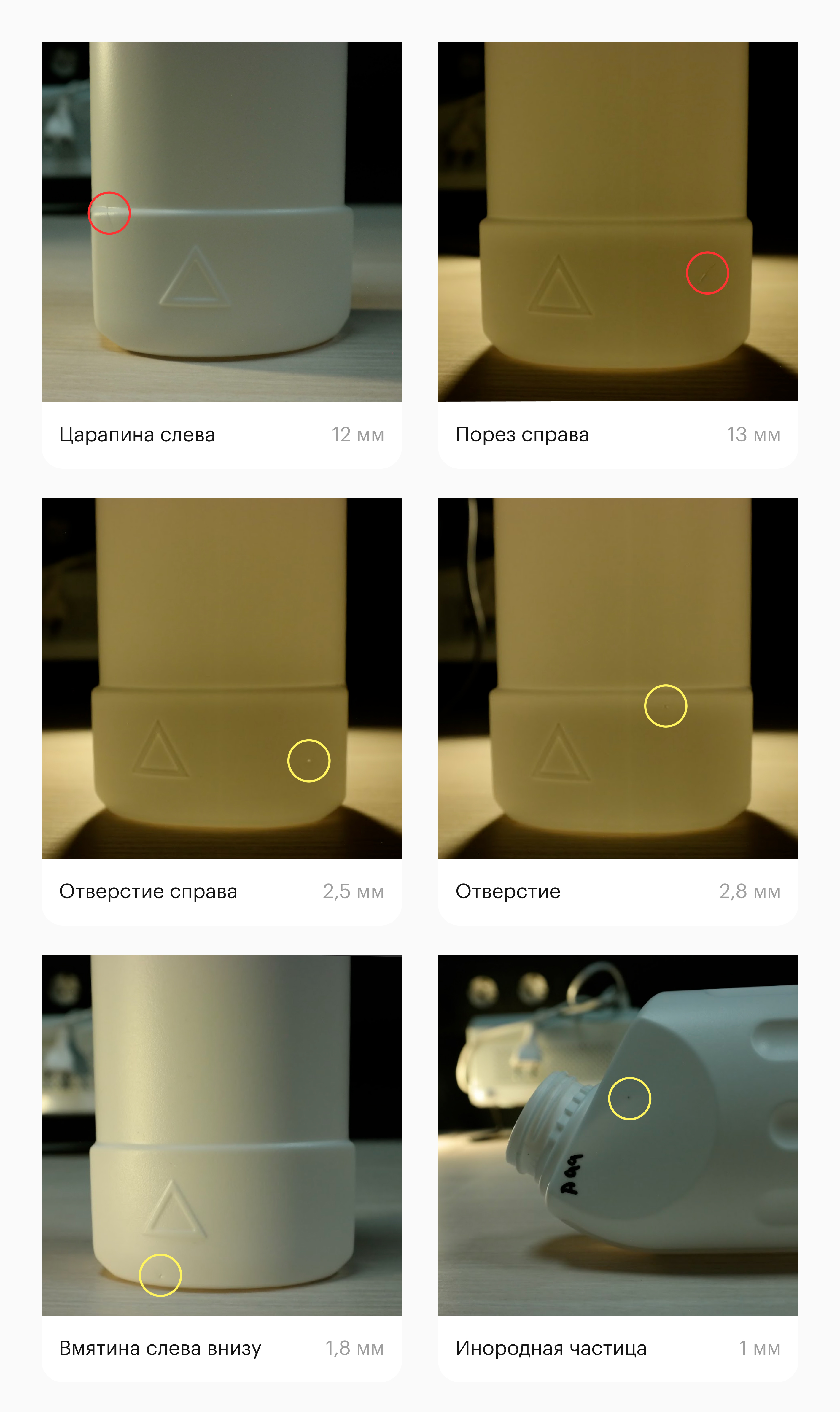

Поиск и цветовая индикация дефектов

Каждый дефект маркируется как GREEN, RED или AMBER в зависимости от отклонения от заданных параметров.

- GREEN — параметры дефекта в пределах нормы.

- AMBER — параметры дефекта выше нормы, но не критичны.

- RED — параметры дефекта сильно выше нормы.

Тестирование в различных условиях освещения

Похожие кейсы

Что о нас говорят в СМИ: делимся экспертизой, кейсы и вдохновляющие истории

Платформа управления автопарком с помощью AI

Логистика, AI, backend development, мобильное приложение

Онлайн‑сервис «СберЮрист»

Финансы, сервисы, frontend development, backend development

24AI — сервис генерации продуктовых изображений на маркетплейсах

E-commerce, сервисы, AI